鈦及鈦合金具有耐蝕性好、生物相容性好、比強度、疲勞強度高等優異性能,享有“戰略金屬”、“太空金屬”、“海洋金屬”及“生物金屬”等美譽。近年鈦及鈦合金技術被廣泛應用在石油能源工業、冶金工業、船舶工業、汽車工業、航空航天及食品、醫療設備等工程中,其中發展潛力最大的領域是航天領域,可用于飛機的緊固件、發動機配件、機翼、飛機的起落架以及機載設備等部位,還可用在火箭、人造衛星、導電、坦克等高端軍用設備上,進而提高設備使用性能[1]。

2017年中國有色金屬加工行業協會統計,我國鈦加工材企業數量130多家。2017年鈦錠產能比2016年增長了8.7%,達到14.7萬噸。據統計,2017年我國共生產鈦加工材55404噸,同比增長了12.0%。在產品結構方面,2017年鈦及鈦合金板的產量同比增加了13.4%,占到當年鈦材總產量的55.1%,其中鈦帶卷的產量占到了一半以上;棒材的產量同比下降了11.6%,約占全年鈦材產量的17.8%;管材的產量同比增長了25.5%,占到全年鈦材產量的15.5%;鈦及鈦合金復合材料經過近十年的技術攻關,很多產品得到廣泛應用。鈦及鈦合金產量快速增長的原因:一方面是開發出了加工精密的近成形制造技術,解決了鈦及鈦合α態及β態加工難的問題,提高了原材料的利用率,降低了成本。如采用熱等靜壓制備鈦合金件,既可消除鈦合金的內部缺陷,提高材料力學性能,還可降低材料的生產成本,這進一步促進了鈦及鈦合金在航空航天領域的應用[2]。采用注射成型技術制備鈦及鈦合金多孔復合材料,其彈性模量與人體骨骼相近,促進了鈦及鈦合金在生物醫療領域的應用。另外,我國民用、軍用鈦及鈦合金的需求量不斷增加。

目前,國內外把鈦及鈦合金材料的研究主要聚焦在生物鈦合金、軍用高溫鈦合金和高強高韌β型鈦合金及鈦及鈦合金復合材料。

目前,國內外鈦及鈦合金材料的研究新進展主要體現在高溫鈦合金、高強高韌β型鈦合金、醫用鈦合金、鈦合金管材及鈦基復合材料等方面[3]。本文總結了不同鈦及鈦合金產品的研制技術、應用現狀、發展對策和應用前景,為鈦及鈦合金在各領域廣泛和成熟的應用提供指導,為鈦及鈦合金產品的質量提供信息服務。

1、鈦及鈦金加工產品的研制現狀

1.1鑄造鈦及鈦合金

鑄造鈦及鈦合金的主要特點是高強度,它的強度與變形鈦合金的強度性能不分伯仲,但在塑性、沖擊性和彎曲性方面,明顯低于變形鈦合金或近成形鈦合金的性能。經過對鑄造鈦合金大規模的研制,建立了完整的鑄造鈦合金生成、銷售體系;并開發了新型冶煉技術,如冷床熔煉技術,制備出了無偏析和夾雜的鈦及鈦合金鑄錠,殘鈦的回收率高[4]。冷坩堝熔煉技術發展,提高了熔煉的熔化能力,消除了凝殼等問題。采用真空吸鑄技術制備的鈦及鈦合金表面無污染,質量穩定,節省了酸洗工序,改善了生產環境。

該技術廣泛用于制備高爾球桿桿頭、飛機上使用的高強度鑄件BT25Y等產品[5-6]。西北金屬研究院開發了冷坩堝感應+離心澆注聯合技術,該技術主要表現在以下幾個優點:①可使用鈦及鈦合金鍛造或軋制的邊角料,節約原料。②可降低鑄模與金屬液的富氧含量,消除鑄件表面的缺陷,保證鑄件表面的平整和光滑度。③降低鑄模的預熱溫度,降低預熱成本。雖然,鈦及鈦合金鑄件的研制取得重大突破,鑄件的強度也有所提高,但高強度的鈦及鈦合金鑄件硬度高,抗變形力高,加工需要在一定的溫度下進行,導致后續加工困難;其組織存在偏析現象,性能不穩定,塑性低,耐高溫、耐腐蝕、耐疲勞性低,這些都限制鑄造鈦及鈦合金的應用領域[7]。因此未來的鈦及鈦合金鑄件的發展方向,必須提高鑄件的其他性能,使其應用范圍更廣。

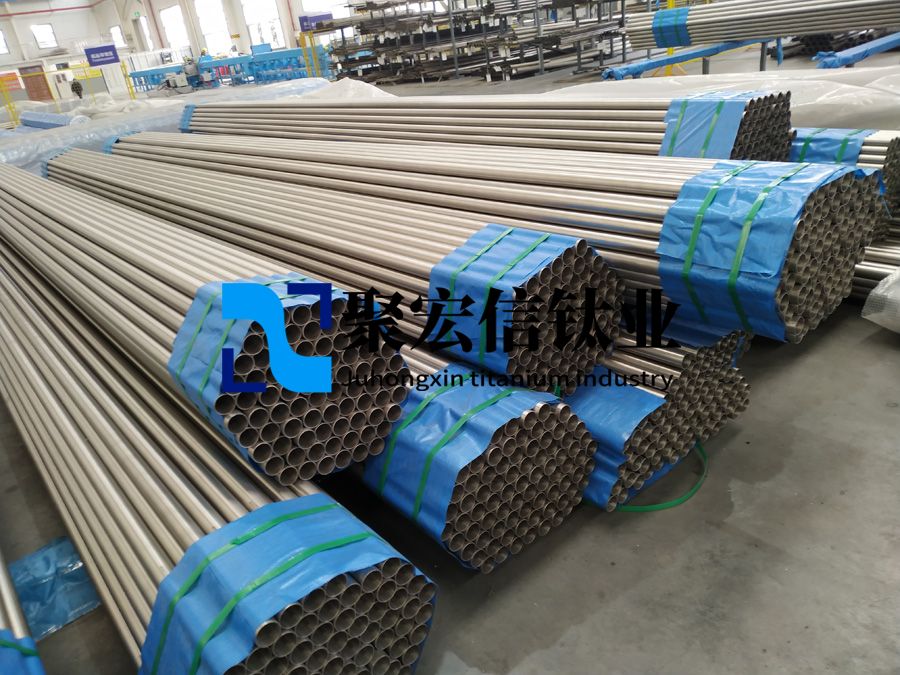

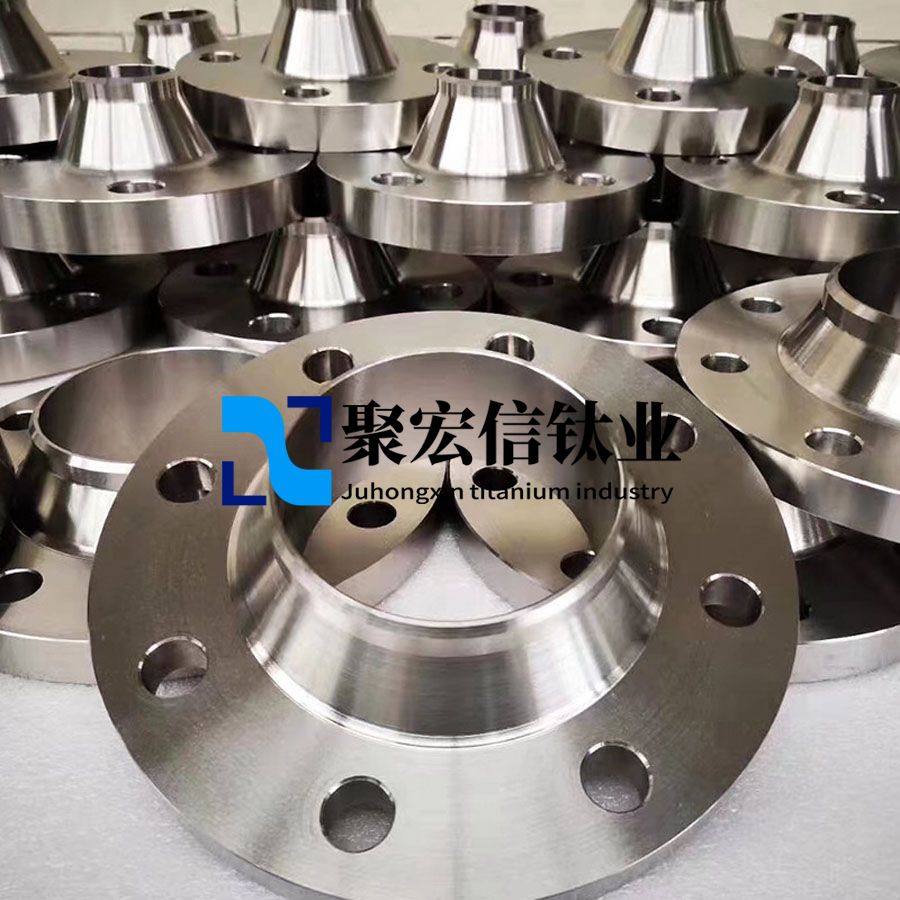

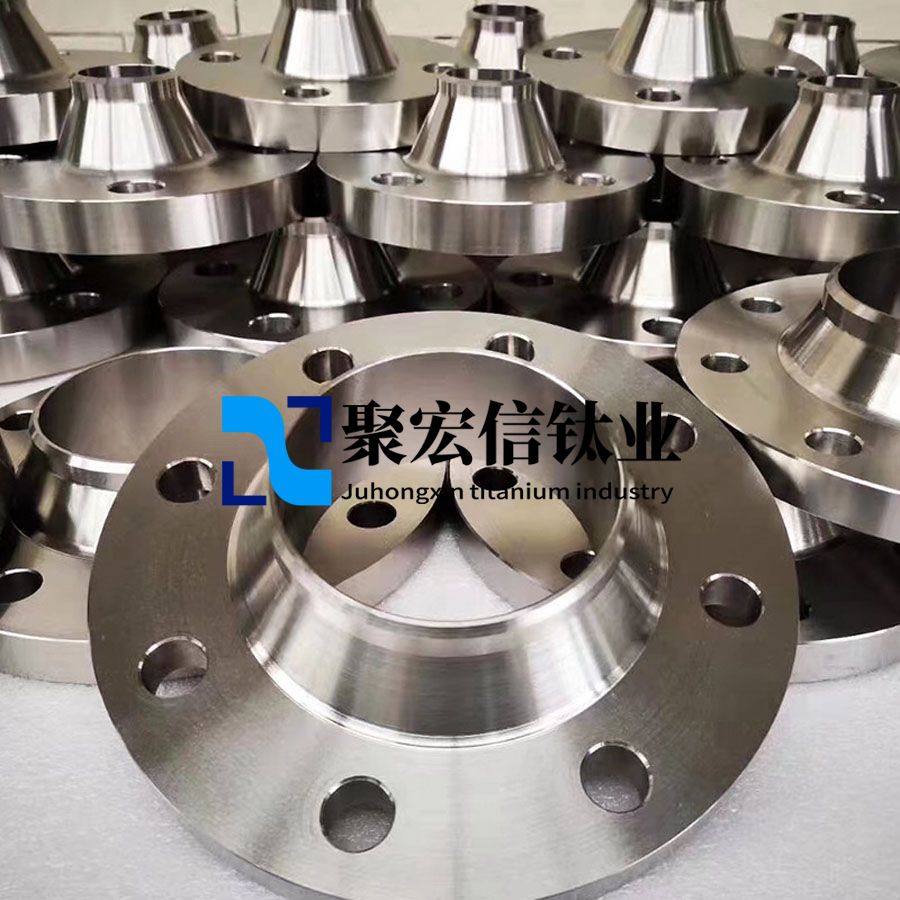

1.2鈦及鈦合金管材

鈦及鈦合金管材由鈦及鈦合金鑄錠經鍛造、擠壓、軋制、拉拔、旋壓等方式制備的。擠壓技術具有優質、高效、少切割等工藝特點,廣泛應用在鈦合金管、棒、型材及零件生產中。擠壓比及擠壓潤滑劑的選擇直接影響鈦及鈦合金擠壓產品的質量。

劉守田等[8]研究發現,鈦及鈦合金的擠壓比大于鋁及鋁合金型材的擠壓比,但通常小于30,在一定范圍內,擠壓比越大,鈦及鈦合金鑄錠的晶粒破碎的越小,得到的擠壓材管材的晶粒越細,鈦及鈦合金管材的力學性能越好。因此在保證擠壓工藝的條件下,擠壓比越大越好。同時還發現,擠壓時一定要控制金屬液的流動性,流動性差會導致擠壓后鈦及鈦合金管材表面質量差,甚至導致無法擠壓出管材。

為了降低鈦及鈦合金鑄錠在擠壓過程粘模、降低鈦液與模具之間的摩擦力,改善流動性,需加入潤滑劑。鈦及鈦合金的擠壓潤滑劑主要分為潤滑脂、包覆劑和玻璃潤滑劑[9]。潤滑脂使用方便,成本較低,擠壓的管材表面質量好,但擠壓管材的長度受限,太長管材的末端會出現粘結現象。金屬包覆劑能保護鈦及鈦合金材料在擠壓過程不被氧化,提高擠壓管材的性能,但在擠壓過程中易與鈦及鈦合金生成共晶組織,影響鈦及鈦合金的性能;同時該工序復雜,成本高。玻璃潤滑劑的導熱系數低,隔熱性能好,耐壓,化成成分穩定,但擠壓時其粘度波動大,需幾種潤滑劑配合使用,工藝復雜。Damodaran等[10]利用有限元模擬建立了鈦及鈦合金擠壓模型,發現擠壓比、鈦液的流動性、擠壓溫度及模具的設計等都與潤滑劑的種類有關。該模型可有效預測各工藝參數對鈦及鈦合金擠壓過程的影響,進而選擇合適的潤滑劑。

閻雪峰等[11]采用兩輥軋制和多輥軋制聯合方式制備出了直徑從3mm到250mm的鈦及鈦合金管材,發現鈦及鈦合金管材的晶粒取向與軋制過程中減壁量和減徑量的比值(Q值)有關,在軋制過程中將Q值控制在合理范圍,有利于提高管材的性能。

同時,楊英麗等研究了Q值對TA12管材組織和性能的影響時發現,制備不同管徑的鈦及鈦合金管材,其最佳Q值不一樣,如準6mm×1mm的TA2管,最佳Q值為1.65。Jin等[12]研究了軋制工藝對鈦合金管材微觀組織的影響,發現鈦及鈦合金軋制后材料β態的(0002)和(1010)聚集在軋制方向,這說明軋制過程有利于鈦組織結構的重組,提高管材的性能,因此合理設計軋輥孔型和變形參數。尹業宏等[13]利用有限元軟件模擬了鈦管材的軋制過程,可有效指導鈦及鈦合金的實際生產。晏小兵等[14]研究了TA15鈦合金管拉拔時模具參數對管材的尺寸精度、變形量及性能的影響,發現模孔入口錐角為12°,定徑帶的長度為6mm時,管材的綜合性能達到最優。Liu等[15]采用高壓氣動成形技術制備出了Ti-3Al-2.5V管材,研究發現:管材的角半徑在增加階段隨時間呈線性變化,恒壓時成指數變化,且該方法是將再生材料充入管道,可有效消除溫差,解決了管材在性能上的各向異性。

雖然,鈦及鈦合金管材耐腐蝕性好、耐熱性好、比強度高。但生產工藝復雜、周期長、成本高。對高性能鈦及鈦合金管材的研究和生產方面不足。因此未來鈦及鈦合金管材的研制要向高性能、低成本等方向發展,利用有限元軟件對工藝進行模擬,建立材料性能與工藝參數的數據庫,為開發高性能的鈦及鈦合金管材提供理論基礎及數據支撐。

1.3鈦及鈦合金復合材料

鈦及鈦合金復合材料主要是通過粉末冶金的方式制備得到的,該方法可實現產品少/無切割、縮短加工流程、降低生產能耗,在保證鈦及鈦合金高性能的情況下,降低制備成本。Hu等[16]和賀毅強等[17]利用TC4合金粉末經注射成形技術制備出高精度、高性能且形狀復雜的零件,如體積較小的手表零部件、高爾夫球桿頭、飛機發動機零件等,目前鈦合金金屬注射成形制品在市場呈現明顯的增長趨勢。Firat等[18]采用金屬注射成形技術制備了相對密度達到97.6%,楊氏模量為54GPa的Ti-24Nb-4Zr-8Sn合金零部件。蔡一湘等[19]采用注射成形金屬,將TiC0.7N0.3粉末作為顆粒增強體與T5鈦合金基體粉末混合,制備了顆粒增強鈦基復合材料,其相對密度大于95%,抗拉強度達到1150MPa,燒結態的硬度達45HRC。超過了熔鑄生產的鈦合金強度。Zhao等[20]采用金屬注射成形技術制備了Ti-Mo合金圓柱體作為吸氣劑,該吸附及具有高的孔隙率和比表面積。羅鐵鋼等[21]和孔祥吉等[22]研究了一種適應微電子產品市場的微注射成形技術,該技術可制備高性價比的微米級原器件。歐美等工業發達國家采用HIP(熱等靜壓)技術制備了高性能的Ti-6Al-4V整體葉輪、大尺寸鈦合金機匣等。Belov等[23]研究發現:HIP溫度對γ-TiAl合金相組成及相分布有直接關系,在950~1050℃時有利于生成γ態TiAl合金。徐磊等[24]研究發現:在940℃、150MPa下熱等靜壓成形Ti-5Al-2.5Sn合金粉末,Ti-5Al-2.5Sn合金晶粒細小均勻,無氣孔缺陷,達到了完全致密,該合金的性能達到最佳狀態。Luo等[25]采用溫壓成形技術制備出了Ti-10V-3Fe-3Al合金,研究了溫壓成形的特點。結果表明:溫壓成形能提高鈦合金生坯密度和燒結密度,進而提高鈦合金材料的性能。何世文等[26]研究了Ti-6.8Mo-4.5Al-1.5Fe合金粉末的溫壓成形行為。結果發現,合金粉末生坯密度在140℃時達到最大值,相對室溫成形,溫壓成形的脫模力降低27.7%,同時改善了鈦合金件的微觀組織。周鴻強等[27]研究了鈦合金粉末的內潤滑溫壓成形行為。結果表明,內潤滑溫壓成形有利于細化鈦合金的顯微組織,降低氣孔缺陷,提高鈦合金零件的致密度。

美國坩堝公司利用CO2激光快速成形制備了尺寸200mm×150mm×32mm的γ-TiAl合金板材。美國Aeromet公司利用激光快速成形技術制造了Ti-6Al-4V鈦合金關鍵大型承力結構,并用于戰機上。來佑彬等[28]研究發現激光功率、掃描速度與鈦合金殘余應力有直接關系,功率越大,殘余應力越大;掃描速度高,殘余應力降低。因此,選擇合適的激光功率及掃描速度,可得到較低殘余應力的鈦合金材料。

Zhang等[29]研究發現,激光成形后的Ti-6Al-4V合金經熱處理后,其組織更細小均勻,綜合性能更好。黃瑜等[30]研究發現,激光成形的TC11合金主要由粗大柱狀晶和等軸晶組成,避免了合金材料的各向異性。張小紅等[31]研究發現,TA15合金經不同熱處理,其拉伸性能及硬度不同,沉積態、退火態、固溶時效態及雙固溶態的強度和硬度依次降低。目前鈦及鈦合金復合材料制備成形技術取得了一定的進展,并有部分產品得到應用,但其與大規模的產業化還存在一定差距,未來的研究應主要從以下方面進行:①加強對粉末粘接劑、潤滑劑的研究。②開發復合成形技術,如注射成形+HIP、激光技術+模具成形技術等。進而開發出滿足現代社會所需的高質量、高精度的鈦及鈦合金復合材料。③利用計算機技術、增材技術等新科技開發更為先進的粉末成形技術。

1.4高溫鈦合金

根據強化方式及相變,國外將高溫鈦合金劃分為三個階段:①合金以α相和β相強化為主,其使用溫度從350℃提高到480℃。②合金以無序固化為主,加入Si元素,相由α、β相和微量硅化物組成,硅化物以α片層形式存在于相界面,標志性的合金為Ti6242,其使用溫度從480℃提高到540℃。③這一階段主要以Ti3X作為強化相,相由α、β、硅化物和α2相組成,其彌散相以納米級尺寸與基體共格存在,提高了鈦合金的高溫性能,標志性合金為IMI834,其使用溫度從540℃提高到600℃。雖然600℃以上的高溫鈦合金開發非常困難,但相關研究工作并未停止[32]。日本神戶制鋼公司在IMI834鈦合金基礎上,添加1%Ta,改變了合金β相轉變溫度,提高了鈦合金的高溫持久、蠕變強度和抗氧化性,使合金達到在650℃使用的要求,應用在汽車發動機閥上。GE公司通過在鈦合金粉末中加入Al、Sn、Zr、Hf、Nb、Ta、Mo、Si和RE等9種合金化元素,制備了一種新型650℃環境下使用的鈦合金。該合金為全片層組織,有利于提高材料高溫力學性能、蠕變性和氧化性。Giglioti等[32]開發出了Ti-Al-Sn-Zr-Nb-Mo-Er-Si合金體系,該鈦合金體系在650℃下抗拉強度和蠕變性能均有明顯改善,但塑性低,熱穩定性偏差。

我國的高溫鈦合金的研制起步晚,大致可分為三個發展階段:①早期以仿制為主,使用溫度在520℃以下,主要的合金牌號為TC4、TC17、TC6、TA11等,對建立早期高溫鈦合金材料體系具有重要意義。②自主研制,以近α相為主,合金的使用溫度520~550℃。中科院金屬所、寶鈦集團及北京航空材料研究院[33]開發了Ti-Al-Sn-Zr-Mo-Si-Nd體系,該鈦合金體系為近α型高溫鈦合金,并在航空航天領域得到應用。西北有色研究院在國外IMI892的基礎上開發研制了Ti633G和Ti53311S兩種耐550℃高溫鈦合金,其靜強度高于國外IMI892合金,已在衛星姿態控制發動機噴注器及神舟飛船上應用。③以α、β、硅化物和α2相為主的高溫鈦合金,其使用溫度為550~650℃。西北研究院研制了600℃的Ti600合金,該合金通過加入稀土細化β相晶粒,提高了材料的高溫使用性能。北京航空材料研究所通過加入元素Ta,使鈦合金中弱β相得到了穩定,使鈦合金的使用溫度提高到了600℃。西北研究院采用TiC作為增強顆粒來強化鈦合金,雖然其抗拉強度大于1250MPa,滿足了650℃下的強度要求,但其在650℃下蠕變性和氧化性差,不能滿足使用要求[34]。雖然,目前高溫鈦合金的研制取得了一定成果,并在軍工方面得到了廣泛應用,但我國高溫鈦合金材料與外國發達國家還存在一定的差距,航空發動機使用的高溫鈦材還依賴進口。未來我國高溫鈦合金材料的研究主要從以下方面進行:①研究α、β、硅化物和α2相大小、形態及含量占比來提高高溫鈦合金組織穩定性。②開發出聯合的加工技術,控制片狀α構成、等軸α結構及β轉變基體組成的三態組織,在不降低塑性、確保熱穩定性的前提下提高材料的高溫性能和使用溫度。③建立時效溫度、時效時間等熱處理條件下各相的尺寸、分布、形態及含量變化的有限元模型,確定高溫鈦合金中平衡熱強性和熱穩定性的α2相尺寸、含量的臨界轉變值。

2、鈦及鈦合金主要應用領域

由鈦及鈦合金研制情況看,開發新的合金成分,解決鈦合金材料制備過程中存在的技術和工藝問題,拓展新的應用領域具有重要意義。鈦及鈦合金除了在傳統的航空航天和海洋工程領域有應用,其在汽車、醫療器械、體育等民用領域的應用也越來越廣泛。

2.1鈦及鈦合金在軍事工業上的應用

鈦及鈦合金最早用于軍工,已成為無可替代的戰略金屬,應用在航空航天、核能、軍艦、戰車等領域。據統計美國的F-22新型戰斗機,鈦的用量高達45%。主要用于發動機的葉輪盤、葉片、機匣、燃燒室筒體和尾噴管等。美國的隱形戰略轟炸機的發動機及殼體用了近90t鈦合金,主要部位為發動機風扇殼體,材料為Ti-6Al-4V合金,低壓和高壓壓縮機前端的圓盤、動翼、靜翼等均使用鈦材[35-36]。艦艇上的各種傳聲器、聲吶導流罩、電話零件、水聲換能等零部件都是使用鈦及鈦合金制造的。艦船上的耐壓殼體、螺旋漿及漿軸、通海管路、閥及其附件、發動機零件、聲學裝置等[37]部位也是使用鈦及鈦合金制造的。鈦及鈦合金在軍事工業上的使用量反映國家武器裝備的現代化程度,是體現軍事水平和軍事實力的重要標志[38-39]。

2.2鈦合金在生物醫療上的應用

鈦及鈦合金具有密度小、抗腐蝕性好與人體血液和細胞組織相容性好,無毒副作用與人體的自然骨的各方面性能非常接近等優點,被譽為生物醫用的理想材料。Ti-6Al-4V鈦合金廣泛用于臨床,制作髖關節、膝關節等外科修復及替換材料。瑞士Sulzer醫療技術公司制造了Ti-6Al-7Nb髖關節柄,并投放市場。Ti-Nb系、Ti-Mo系、Ti-Zr系、Ti-Nb-Hf系等被列為醫用β型合金,廣泛用于牙科。Ti-13Nb-13Zr合金被正式列為國際標準的β型醫用鈦合金,Ti-Zr-Sn-Mo-Nb合金應用在心血管支架上,鈦及鈦

合金還用于制造彈性接骨板、脊柱動態非融合固定器等多種產品。

近年來,鈦及鈦合金經表面改性后,在生物醫用上展現出了更誘人的前景。Zhao等[40]通過表面改性,在Ti-6Al-4V合金表面注入C和N,提高了合金的表面腐蝕性、粗糙度和生物相容性,經手術研究發現,TiC和TiN層均可以誘導骨形成、減少骨吸收。

同時顯著減少了關節臼的磨損,是良好的髖關節柄的構件。Kawanabe等[41]、Landor等[42]采用等離子噴涂在鈦合金髖關節上噴涂了一層HA涂層,將鈦合金髖關節臨床植入人體跟蹤發現,HA涂層促進了假體與周圍骨組織良好結合作用,促進了人體骨骼的恢復。Kumar等[43]、Ning等[44]分別制備研究了HA/Ti復合材料的生物活性及細胞相容性,研究發現將鈦合金植入6個月后可觀察到周圍有大量的新骨形成。Akmal[45]和Zhang[46]分別制備了NiTi/HA復合材料,發現HA涂層對NiTi合金的硬度、導熱率及生物活性等有影響。

近年鈦及鈦合金在生物醫學中的應用呈上升趨勢,尤其在牙科、骨科和整形外科中鈦及鈦合金材料的使用量明顯增加,β類鈦合金、鈦合金復合材料、多孔材料等新型鈦合金材料表現出的性能更誘人,有望取代常用的Ti-6Al-4VELI合金。

2.3鈦及鈦合金在汽車領域的應用

今年來汽車輕量化、排氣及使用壽命的要求不斷提高,鈦及鈦合金材料在汽車制造業倍受青睞。Ti-6Al-4V合金用于制造賽車和樣車發動機的進氣閥,Ti-6Al-2Sn-4Zr-2Mo-0.1Si合金用于制造高端汽車發動機的進氣閥和排氣閥,不僅減小質量、使用壽命長,而且可靠性高,節省了燃料。德國大眾汽車公司在汽車上使用了鈦合金懸簧使LupoFSI汽車的總質量減小了81.6kg。雪佛來汽車使用鈦代替不銹鋼制造發動機的排氣系統部件,不但質量減小,而且也性能提高了。日本豐田公式采用Ti-6Al-4V/TiB鈦合金復合材料制備發動機的進氣、排氣閥及彈簧,使車的質量和使用壽命明顯提高[47-48]。有人預測,一旦鈦在汽車工業中得到廣泛應用,那么鈦材的用量將超過目前鈦及鈦合金在軍工行業的用量。

3、鈦及鈦合金加工產品質量現狀及存在的問題

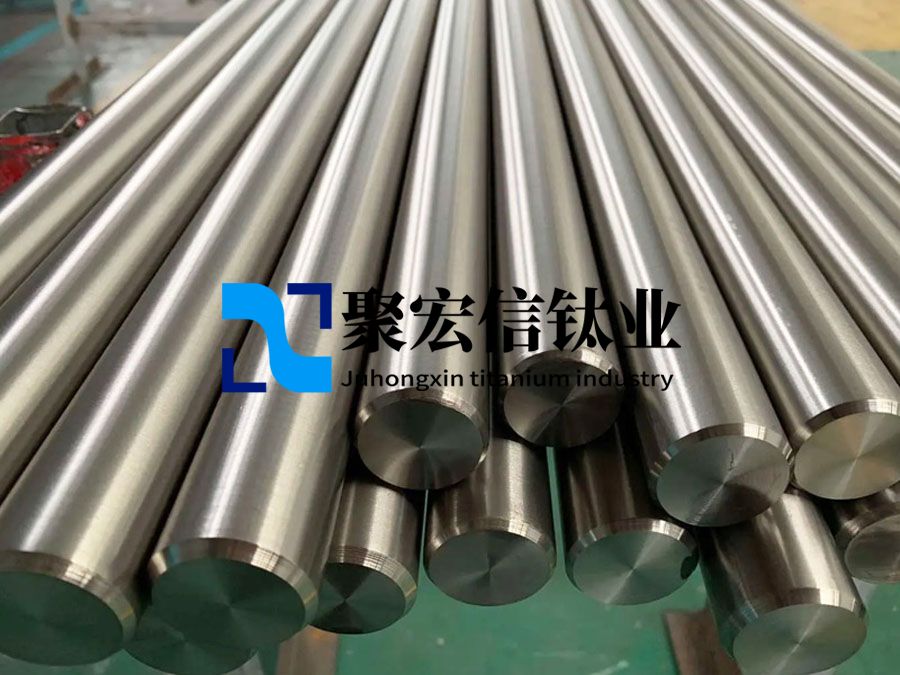

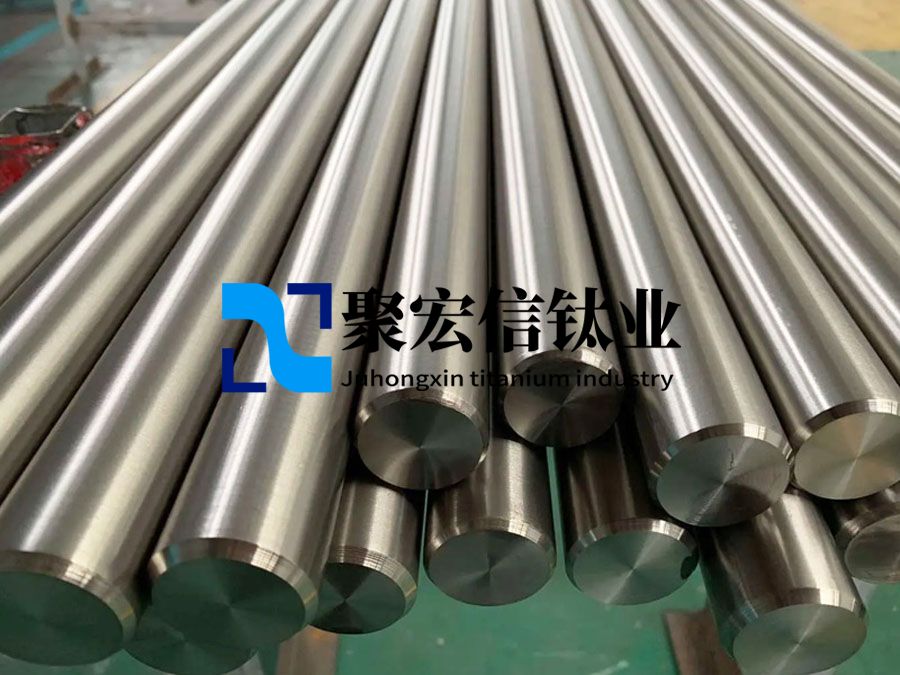

目前,我國鈦及鈦合金加工產品的質量水平有了非常大的提高,絕大多數產品(如海綿鈦、鈦錠、鈦的板等都采標歐標、等同于ISO或美標)都處于世界領先水平,其他類鈦及鈦合金加工產品(帶、箔),我國也自行制定了標準,有些標準比國際標準稍微落后一些。總體看來,我國鈦及鈦合金產品水平處在世界前列水平,但我國能生產鈦及鈦合金棒的企業很多,鈦棒出口量也不少,但質量參差不齊。除了寶鈦集團的鈦棒進入波音、空客的高端市場和西北有色金屬研究院的醫用鈦材進入醫用市場外,其余大多是中低檔產品。直徑在350mm及其以下的鍛棒,產品質量基本穩定;而350mm以上的鍛棒,組織性能的均勻性和批次質量的穩定性還較差,還處于試驗攻關階段,與國外的水平還有較大的差距。目前國外已能提供500mm、3t多的鍛件。隨著我國大型客機、大型運輸機等重大專項的上馬,要求鍛棒最大尺寸達到500mm,甚至到600mm。這么大尺寸的鍛件,要保證組織和性能的均勻性以及批次質量的穩定性,對鈦加工企業來說,將是巨大的挑戰。

2017年國家質檢總局對鈦及鈦合金加工產品抽查了91家企業的102批次產品。經過檢驗,有86家企業的97批次產品合格,5家企業的5批次產品不合格。經統計,本次抽查企業合格率為94.5%,產品合格率為95.1%,強制標準評定合格率為100%,推薦性標準評定符合率為95.05%,抽查產品銷售額合格率為98.7%。抽查結果基本反映出鈦及鈦合金加工產品行業目前實際情況,大型企業產品質量穩定,產品合格率均為100%,中型和微型企業產品質量較為不穩定,其中中型企業產品合格率為88.89%,微型企業產品合格率為86.36%為最低,小型企業產品合格率為98.53%。

鈦及鈦合金加工產品在我國已經有幾十年的生產歷史,產品加工工藝已經趨于穩定,大型企業擁有一定的品牌和市場優勢,可在保證一定利潤的基礎上合理控制產品質量和有效管理生產。小微企業由于規模小、技術力量薄弱、大多數企業品牌影響力弱甚至差,只能依靠低價產品沖擊市場,為了經濟利益就會盲目降低成本,生產工藝不合理或者未嚴格按照生產工藝執行、監督管理不到位,對產品標準以及相關標準不熟悉、未能及時更新標準和對新標準的要求根本不知曉,質量檢驗控制不嚴格或者根本不進行產品質量檢驗。從數據中還可看出,中型企業合格率有點偏低,說明了中型企業質量不穩定,還要加強生產工藝和質量管控。

4、鈦及鈦合金的發展趨勢

當前,我國鈦及鈦合金加工產品產業應用前景發展趨勢應朝以下幾個方向努力:

(1)對于鑄造鈦及鈦合金應提高其性能的穩定性,消除偏析現象;研制新型聯合的鈦合金鑄造技術以開發出高強度鈦合金鑄件,使其應用范圍更廣泛。

(2)對于鈦及鈦合金管材的研制要向高性能、低成本等方向發展,利用有限元軟件對工藝進行模擬,建立材料性能與工藝參數的數據庫,為開發高性能的鈦及鈦合金管材提供理論基礎及數據支撐。

(3)對于鈦及鈦合金復合材料應加強對粉末粘接劑、潤滑劑的研究;開發復合成形技術,如注射成形+HIP、激光技術+模具成形技術等。進而開發出滿足現代社會所需的高質量、高精度的鈦及鈦合金復合材料;同時利用計算機技術、增材技術等新科技開發更為先進的粉末成形技術,從而制備高質量、高性能的鈦及鈦合金復合材料。

(4)對于高溫鈦合金材料應加強對α、β、硅化物和α2相大小、形態及含量占比研究,以提高高溫鈦合金組織穩定性,建立時效溫度、時效時間等熱處理條件下各相的尺寸、分布、形態及含量變化的有限元模型,確定高溫鈦合金中平衡熱強性和熱穩定性的α2相尺寸、含量的臨界轉變值,為開發高性能的高溫鈦合金材料提高理論支持。

(5)對鈦及鈦合金加工產業也要區別對待。要鼓勵國有骨干企業實行技術改造,著重解決國家大型工程所需的大規格、高性能鈦材的規模化生產問題,又要鼓勵有一定實力的中小企業開發多樣化的鈦產品,促進鈦的應用推廣,以滿足國民經濟各部門和日用生活領域對鈦材或鈦深加工產品的需求。建議設立“鈦新技術與新產品開發專項基金”,以鼓勵

鈦加工技術創新和擴大鈦市場。同時,鑒于中小鈦加工企業對活躍市場、促進鈦的應用起著重要作用,建議國家設立“中小鈦加工業企業專項發展基金”,重點支持中小加工企業做精、做專、做強,提升行業整體水平。

參考文獻:

[1]劉奇先,劉楊,高凱.鈦合金的研究進展與應用[J].航天制造技術,2011,45(4):48-55.

[2]Yo j M, Shun S K, Kata S M, et al. Fatigue crack growth behaviour in single-colony lamellar structure of Ti-6Al-4V [J].Scripta Materialia,2019,32(8):165-170.

[3]賈翃,逯福生,郝斌.2017 年中國鈦工業發展報告[J].中國鈦業,2018(2):3-11.

[4]謝永盛,徐純輝.高強度鑄造鈦合金的發展現狀及前景[J].鑄造技術,2014,35(10):2384-2386

[5]江洪,張曉丹.國內外鈦合金研究及應用現狀[J].新材料產業,2017(3):7-10.

[6]陳國琳,吳鵬煒,冷文軍,等.鈦合金的發展現狀及應用前景[J].艦船科學技術,2009,31(12):110-113.

[7]庾晉,周潔.金屬鈦的性能、發展與應用[J]. 南方金屬,2004(1):17-23.

[8]劉守田,陳睿博,朱寶輝,等.坯料處理方式對純鈦擠壓棒材組織及性能的影響[J].鈦工業進展,2014,31(4):36-38.

[9]Damodaran D, Shivpuri R.Effect of glass lubricant behavior on the surface quality of extrudates in glass-lubricated hot extrusion[J].CIRP Annals-Manufacturing Technology 1997,46(1):179-182.

[10]Damodaran D, Shivpuri R.Prediction and control of part distortion during the hot extrusion of titanium alloys [J]. Journal of Materials Processing Technology,2004,150(1):70-75.

[11]閻雪峰,閆菲菲,周紅兵,等.我國冷軋管機的現狀及發展趨勢(續)[J].重型機械, 2010 (4):1-9.

[12]Jin Y X, Li K Y, Chen H M, et al.Effect of rolling process on microstructure and texture of cold rolled Ti-6Al-4V seamless tubes[J].Advanced Materials Research,2012,557-559:191-197.

[13]尹業宏,黃旺,鄧緒水,等.基于 Deform-3D 的冷軋鈦管有限元分析[J].鍛壓技術,2014,39(9):122-126.

[14]晏小兵,徐哲,王練,等.TA15 鈦合金管材溫拉伸工藝研究[J].有色金屬加工,2011,40(6):36-37.

[15]Liu G, Wang J, Dang K, et al.Effects of flow stress behaviour,pressure loading path and temperature variation on high-pressure pneumatic forming of Ti-3Al-2.5V tubes [J].International Journal of Advanced Manufacturing Technology,2016,85(1/4):869-879.

[16]Hu G, Zhang L, Fan Y, et al.Fabrication of high porous NiTi shape memory alloy by metal injection molding[J]. Journal of Materials Processing Technology,2008,206(1): 395-399.

[17]賀毅強,陳振華,陳志鋼,等.金屬粉末注射成形的原理與發展趨勢[J].材料科學與工程學報,2013,31(2):317-322.

[18]Firat K, Thomas E. Metallurgical and mechanical properties of Ti-24Nb-4Zr-8Sn alloy fabricated by metal injection molding [J].Journal of Alloys and Compounds,2014,617:359-366.

[19]蔡一湘,羅鍇,陳強.粉末注射成形制備 TiC0.7N0.3 顆粒增強鈦基復合材料和零件 [J]. 粉末冶金材料科學與工程,2005(6):344-349.

[20]Zhao Z M, Wei X Y, Xiong Y H, et al.Preparation of Ti-Mo getters by injection molding [J].Rare Metals,2009,28(2):147-150.

[21]羅鐵鋼,蔡一湘.粉末微注射成形的現狀與展望[J].粉末冶金工業,2013,23(4):54-64.

[22]孔祥吉,郝權,曹勇家.金屬粉末微注射成形技術的發展[J].粉末冶金工業,2012,22(5):53-62.

[23]Belov N A, Belov V D.Influence of the temperature of hot isostatic pressing of γ-TiAl based cast alloys on the phase structure and composition [J].Russian Journal of Non-Ferrous Metals,2014,55(6):627-631.

[24]徐磊,鄔軍,劉羽寅,等.Ti-5Al-2.5Sn 合金粉末熱等靜壓壓坯的致密化行為及性能[J].鈦工業進展,2011,28(4):19-23.

[25]Luo Y F, Yang G B, Schaffer M Q.Warm die compaction and sintering of titanium and titanium alloy powders[J]. Journal of Materials Processing Tech,2014,214(3):660-666.

[26]何世文,歐陽鴻武,劉詠,等.鈦合金粉末溫壓成形行為[J]. 稀有金屬材料與工程,2005(7):1119-1122.

[27]周洪強,陳志強.鈦合金粉末冶金內潤滑溫壓成形[J].稀有金屬材料與工程,2008(11):2020-2022.

[28]來佑彬,劉偉軍,孔源,等.激光快速成形 TA15 殘余應力影響因素的研究[J].稀有金屬材料與工程,2013,42(7):1526-1530.

[29]Zhang S Y, Lin X, Chen J, et al.Heat-treated microstructure and mechanical properties of laser solid forming Ti-6Al-4V alloy[J].Rare Metals,2009,28(6):537-544.

[30]黃瑜,陳靜,張鳳英,等.熱處理對激光立體成形 TC11 鈦合金組織的影響[J].稀有金屬材料與工程,2009,38(12):2146-2150.

[31]張小紅,林鑫,陳靜,等.熱處理對激光立體成形 TA15 合金組織及力學性能的影響[J].稀有金屬材料與工程,2011,40(1):142-147.

[32]Gigiotti F X, Woodfield A P.The role of rare earth dispersoids and process route on the low cycle fatigue behavior of a rapidly solidified powder metallurgy titanium alloy [J].Metall Trans A,1993,24:1761-1771.

[33]李少強. 快速凝固粉末冶金 Ti60 鈦合金的制備及顯微組織研究[D].沈陽:中國科學院金屬研究所,2010.

[34]王清江,劉建榮,楊銳.高溫鈦合金的現狀與前景[J].航空材料學報,2014,34(4):1-26.

[35]呂冬蘭.鈦合金在民用飛機上的應用及發展趨勢[J].世界有色金屬,2018(5):230-231

[36]李重河,朱明,王寧,等.鈦合金在飛機上的應用[J].稀有金屬,2009,33(1):84-91.

[37]陳軍,趙永慶,常輝.中國船用鈦合金的研究和發展[J].材料導報,2005,33(6):75-78.

[38]劉奇先,劉楊,高凱.鈦合金的研究進展與應用[J].航天制造技術,2011(4):45-48.

[39]Semlitsch M F, Weber H, Streicher R M, et al.Joint replacement components made of hot-forged and surface-treated Ti-6Al-7Nb alloy[J].Biomaterials,1992,13(11):781-784.

[40]Zhao Y, Wong S M, Wong H M, et al.Effects of carbon and nitrogen plasma immersion ion implantation on in vitro and in vivo biocompatibility of titanium alloy [J].ACS Appl Mater Interf,2013,5(4):1510-1513.

[41]Kawanabe K, Ise K, Goto K, et al.A new cementless total hip arthroplasty with bioactive titanium porous coating by alkaline and heat treatment:Average4.8-year results [J].Biomedical Mater Res Part B Appl Bimater,2009,90B (1):476-479.

[42]Landor I, Vavrik P, Sosna A, et al.Hydroxyapatite porous coating and the osteointegration of the total hip replacement [J].Archives Orthopaedic Trauma Surgery,2007,127(2):81-83.

[43]Kumar A, Dhara S, B iswas K, et al.In vitro bioactivity and cytocompatibility properties of spark plasma sintered HA-Ti composites [J].Biomedical Mater Res Part B Appl Biomater,2013,101(2):223-225.

[44]Ning C, Yu Z.Correlatons between the in vitro and in vivo bioactivity of the Ti/HA composites fabricated by a powder metallurgy method[J].Acta Biomater,2008,4(6):1944-1947.

[45]Akmal M, Razza A, Khan M, et al.Effect of nanohydroxyap-atite reinforcement in mechanically alloy NiTi composites for biomedical implant[J].Mater Sci Eng C, 2016,66:30-35.

[46]Zhang L, He Z Y, Zhang Y Q, et al.Enhanced in vitro bioactivity of porous NiTi-HA composites with interconnected pore characteristics prepared by spark plasma sintering[J]. Mater Des,2016,101:170-173.

[47]何蕾.基于專利分析的我國鈦及鈦合金材料發展研究[J].新材料產業,2018(8):34-38.

[48]霍東興,梁精龍,李慧,等.鈦合金研究及應用進展[J].鑄造技術,2016,37(10):2065-2066.

相關鏈接